Хороший диван всегда был неотъемлемой частью домашнего комфорта. Он им остается и сегодня, несмотря на капризы современной интерьерной моды, которая не всегда милостива к традиционному мебельному атрибуту.

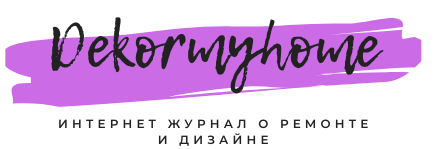

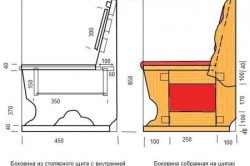

Схема устройства дивана.

Возможно, по этой причине производители не очень охотно занимаются недорогой мебелью, уделяя больше внимания моделям усложненным и дорогостоящим. В связи с этим еще более актуальным становится умение сделать каркас дивана своими руками, без чего нельзя изготовить диван целиком.

Не стоит делать сложные конструкции, особенно если столярным делом хочет заняться новичок. Начинать всегда надо с простого. Тем более что простое часто оказывается и самым надежным.

Материалы и инструменты для изготовления диванного каркаса

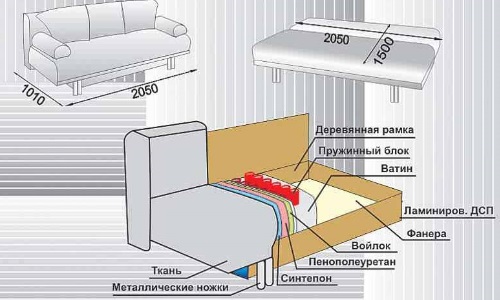

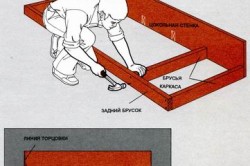

Схема каркаса дивана из бруса.

Чтобы качественно выполнить сборку каркаса, рекомендуется приготовить следующие материалы и приспособления:

- ДСП;

- мебельная фанера;

- деревянный брус;

- отшлифованная доска;

- столярный клей;

- электролобзик;

- дрель;

- электрошуруповерт;

- молоток;

- отвертки;

- стамеска;

- ножовка по дереву;

- строительный нож;

- металлический уголок;

- элементы крепежа (гвозди, шурупы).

На что обращать внимание при подготовке к работе

Каркас представляет собой основу любого предмета мебели, поэтому его качеству необходимо уделять особо пристальное внимание. И делать это следует уже с подготовительного этапа изготовления дивана.

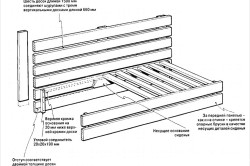

Схема спинки и сиденья кухонного дивана.

Прежде всего следует очень тщательно выяснить все тонкости данного процесса. Можно, например, знакомиться не только со специальной литературой, но и использовать личный опыт, накопленный при осмотре самых разных типов диванов, на которых мастеру когда-либо приходилось посидеть.

Причем желательно изначально отказаться от мысли создать нечто сверхсложное и необычное. Если же более-менее простой вариант не удовлетворяет, лучше сразу обратиться в мебельный магазин, доверившись опытным и надежным в этом сегменте производителям мебели.

Накопленную таким образом информацию и наблюдения из жизни следует воплотить на бумаге в виде тщательно проработанного проекта. В нем должна быть отражена основная концепция дивана, а также самые важные параметры конструкции, в том числе высота и дизайн ножек, угол наклона спинки, толщина и фактура мебельной обивки и даже то, будет ли изделие стоять на жестко закрепленных ножках или его оборудуют роликами для мобильности.

Главное при этом — помнить, что чем качественнее, понятнее сделан чертеж, чем больше в нем отражено значимых деталей, пропорций и допусков, тем легче и быстрее будет продвигаться работа.

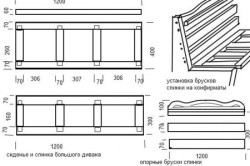

Схема боковины дивана.

Естественно, важнейший момент здесь — правильно подобранные размеры каркаса как основы всего изделия. А для этого сразу же надо определиться с местом в комнате, которое займет в будущем этот уголок комфортного отдыха. Ведь будет очень обидно, если в результате беспечности изготовителя придется устанавливать его не там, где планировалось, нарушая тем самым общий законченный стиль интерьера.

Следующий не менее важный момент в подготовке к работе — выбор высококачественного стройматериала, из которого будет сделан каркас для дивана. От технических характеристик и эксплуатационных возможностей всех этих перемычек и ребер жесткости в итоге будут зависеть общие эксплуатационные качества указанного мебельного изделия.

В частности, если речь заходит о деревянном брусе, из которого изготовляется каркас, то следует обратиться к твердым породам древесины. Хотя эти элементы и будут скрыты от человеческих глаз в недрах дивана, они должны быть достаточно гладкими, не рассохшимися, не деформированными, не говоря уже о том, что у этих брусьев не может быть более серьезных дефектов.

Последовательность изготовления диванного каркаса

Изготовление сиденья дивана.

Делать достаточно простой деревянный скелет дивана своими руками предлагается по размерам, соответствующим стандартному изделию, габариты которого составляют: длина — 1,9 м, высота спинки — 0,8 м, высота сидений (не учитывая мягкие подушки) — до 0,3 м.

Непосредственное производство диванного каркаса начинается с выпиливания его основания. Делается это согласно чертежу (готовому шаблону) из листа фанеры. Для этой цели также можно использовать мебельные щиты, которые остались от мебели, уже побывавшей в употреблении.

Удобнее всего выпиливать базовый каркасный элемент электрическим лобзиком. Причем если конструкция в результате всех промеров оказывается достаточно крупной, то рекомендуется основание каркаса разделить на несколько частей, которые будут обрабатываться по отдельности. Однако все они без исключения должны быть разрезаны и обработаны таким образом, чтобы при стыковке во время сборки соединялись без малейших проблем.

Готовое каркасное основание представляет собой прямоугольный фрагмент толстой, тщательно отшлифованной мебельной фанеры. Его длина и ширина определяются заданным проектом. Если у изготовителя появится желание обшить не только верх, но и низ каркасного короба, то таких одинаковых фанерных прямоугольников нужно сделать две штуки.

Следующий этап в процессе изготовления каркаса — нарезка горизонтальных перегородок и вертикальных стоек и сборка их в каркасный короб. Разрезать указанные конструкционные элементы следует из брусьев в соответствии с размерами, зафиксированными в чертеже и точно соответствующими габаритам подготовленного заранее фанерного основания. Для надежного соединения сопрягаемых частей на их концах вырезают выемки, которые образуют систему сцепления шип-паз.

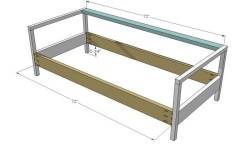

Схема размеров каркаса.

Затем брусья шлифуют и покрывают морилкой и лаком, при необходимости красят. После полного высыхания лакокрасочных покрытий готовые перегородки и стойки согласно разработанной схеме соединяют друг с другом. Для дополнительной прочности и устойчивости составные компоненты каркаса при помощи шуруповерта скрепляются металлическими уголками.

На подготовленный таким образом короб укладывают фанерный лист-основание. К прямоугольной раме он надежно прикрепляется с помощью специального столярного клея или посредством саморезов. Весь крепеж при этом должен быть утоплен в толще фанеры во избежание в будущем зацепов и прорывов ткани мягких подушек.

Следующий этап — изготовление спинки для дивана. Необходимо отметить, что габариты данного элемента конструкции должны полностью соизмеряться с габаритами диванного основания. И монтируется спинка таким же способом, что и остальной каркас, если, конечно, не предполагается разборная (раскладывающаяся) мебель. В частности, в данном случае верхний и нижний продольные бруски делают шириной примерно в 8-9 см, несколько вертикальных стоек — высотой 40-45 см.

Остается соединить готовые спинку и горизонтальную часть каркаса. Делается это при помощи металлического уголка, при этом уголок размещается внизу позади спинки. Что касается угла наклона спинки, то он выбирается произвольно самим мастером.

Несколько полезных советов

Начинающему столяру, который решил впервые сделать диван своими руками, лучше выбрать классический прямоугольный вариант каркаса. Заняться угловыми или раскладными моделями можно, уже получив некоторый опыт изготовления диванов.

При выборе стройматериалов для работы необходимо особенно внимательно отнестись к их экологической безопасности. В этом смысле большую гарантию дают материалы, купленные в специализированных строительных супермаркетах.

Если раскрой и распиливание древесины для диванного каркаса в домашних условиях представляет определенные сложности, эту операцию можно заказать во многих магазинах стройматериалов.

Все каркасные элементы рекомендуется делать из высушенного соснового бруска.

При закреплении деталей саморезами их нежелательно вкручивать на одной линии. Подобная техника чревата образованием продольных трещин.

Если же все рекомендации и предостережения будут учтены, то столяр сможет рассчитывать на отличный результат — удобный и симпатичный диван, на котором захочется отдыхать как можно чаще.